Barcode-verificatie en -classificatie zijn van essentieel belang om ervoor te zorgen dat producten soepel stromen door moderne retail-, logistieke en productie-toeleveringsketens. Door te garanderen dat elke gedrukte code voldoet aan de wereldwijde kwaliteitsnormen, zorgen deze processen voor nauwkeurige scanning gedurende de hele levenscyclus van een product. Deze gids behandelt ISO-indelingsnormen, het kritieke verschil tussen barcodescanners en verificateurs, en effectieve inline verificatieoplossingen.

Snel antwoord: Wat is barcodeverificatie en gradering?

Barcodeverificatie evalueert de afdrukkwaliteit van barcodes tegen wereldwijde normen: ISO/IEC 15416 (1D) en ISO/IEC 15415 (2D). In tegenstelling tot eenvoudig scannen detecteert het verborgen defecten zoals lage contrast of modulatieproblemen om consistente leesbaarheid te garanderen.

Barcode-classificatie vertaalt deze metingen in een kwaliteitsscore, meestal variërend van graad A (4,0) tot graad F (0,0). De meeste wereldwijde retailers en logistieke aanbieders eisen van leveranciers dat ze voldoen aan een minimumgraad - vaak graad B of beter - om probleemloze scanning in de supply chain te garanderen.

Wat is barcode verificatie?

Barcode verificatie is een gestandaardiseerd proces dat beoordeelt of een gedrukte barcode betrouwbaar kan worden gescand in echte omgevingen. Het gaat verder dan eenvoudige gegevenslezing om de optische structuur van de code en de naleving van technische specificaties te analyseren.

Met behulp van gespecialiseerde apparatuur zoals barcodeverifiers voorspelt dit proces of de code nauwkeurig zal scannen op elk apparaat in de wereldwijde toeleveringsketen.

Codekwaliteitsverificatie wordt uitgebreid toegepast in de productie, logistiek, detailhandel en gezondheidszorg en speelt een belangrijke rol bij het verbeteren van de traceerbaarheid van producten, het voorkomen van vervalsing en het waarborgen van de veiligheid van de toeleveringsketen en de nauwkeurigheid van informatie.

Wat is Barcode Grading?

Barcode grading evalueert de afdrukkwaliteit van een barcode en wijst hem een score of lettergraad toe. Een hoge kwaliteit geeft aan dat de barcode eenvoudig te scannen is, zelfs onder uitdagende omstandigheden. Een lage kwaliteit suggereert dat scanners moeite kunnen hebben om de code te decoderen op bepaalde hoeken, afstanden of lichtomstandigheden.

Hoe barcode gradering werkt

Barcode classificatie wordt uitgevoerd door het meten van verschillende kwaliteitsparameters zoals

- ●Randcontrast: Verschil tussen bars en spaces

- ●Modulatie: uniformiteit van bar/space reflectance

- ●Defecten: Onvolmaaktheden zoals vlekken of leegte

- ●Decodeerbaarheid: hoe gemakkelijk een scanner een patroon kan interpreteren

Deze parameters worden gecombineerd om de uiteindelijke kwaliteit te bepalen, waardoor fabrikanten drukproblemen kunnen detecteren voordat producten de toeleveringsketen binnenkomen.

ISO/IEC: Internationale normen voor barcodekwaliteit

Aangezien verschillende barcodes verschillende doeleinden dienen, worden ze beoordeeld door verschillende regels. De International Organization for Standardization (ISO) definieert de drie belangrijkste pijlers van barcodeclassificatie:

ISO/IEC 15416 (voor 1D barcodes)

Beoordeelt lineaire codes (zoals UPC, EAN, Code 128) door reflectantie en randcontrast over 10 afzonderlijke scanlijnen te meten. De eindcijfer is het gemiddelde van deze tien scans, waardoor een enkele kras een valse fout veroorzaakt.

ISO/IEC 15415 (voor 2D barcodes)

Gebruikt voor standaard labels zoals QR Codes en DataMatrix. Het evalueert de hele rasterstructuur, met de nadruk op module contrast en vaste patroonschade.

ISO/IEC TR 29158 (AIM DPM)

Grote retailers (zoals Walmart en Amazon) volgen de algemene specificaties van GS1. Hoewel GS1 de onderliggende ISO-methodologie gebruikt, handhaaft het strengere toepassingsregels. Een barcode kan voldoen aan de technische normen van ISO, maar niet voldoen aan de eisen van GS1 als het gegevensformaat onjuist is.

Begrijp de barcodegraden (A tot F)

Barcodekwaliteit wordt uitgedrukt als een lettergraad (ANSI) of een numerieke score (ISO). Het begrijpen van deze niveaus helpt u beslissen wanneer u de productielijn moet stoppen.

Klasse A (4.0)

Uitstekend: Perfecte afdrukkwaliteit. Leesbaar door elke scanner, zelfs bij slechte verlichting of snelle beweging.

Klasse B (3.0)

Goed: Hoge kwaliteit met kleine imperfecties. Volledig compatibel voor alle supply chains.

Klasse C (1,5 - 2,0)

Acceptabel: Leesbaar voor de meeste apparaten. Dit is de standaard minimale vereiste voor de meeste retailers en logistieke hubs.

Grade D (0,5 - 1,0)

Slecht: Alleen leesbaar door gespecialiseerde scanners. Het risico op scanfouten is hoog; Aanbevolen om de instellingen van de printer te controleren.

Klasse F (0,0)

Mislukt: Onleesbaar of defect. Deze etiketten moeten onmiddellijk worden weggegooid om terugladingen te voorkomen.

Barcode Scanner vs Barcode Verifier: Wat is het verschil?

Nu je de strenge beoordelingsnormen (A-F) begrijpt, komt er een veelvoorkomende vraag op: "Kan ik mijn normale scanner niet gewoon gebruiken om de kwaliteit te controleren?"

Het antwoord is nee. Een barcodescanner en een barcodeverifier dienen heel verschillende doeleinden. Een scanner leest gewoon de gecodeerde informatie, terwijl een verificator de barcodekwaliteit meet om te bepalen of deze voldoet aan ISO/IEC-normen.

| Eigenschap | Barcodescanner | Barcode Verifier |

|---|---|---|

| Primaire functie | Leest barcodegegevens | Graden barcode afdrukkwaliteit |

| Normen naleving | No | Ja (ISO/IEC 15416) |

| Uitgang | Tekst/gegevens | A-F klasse + volledig kwaliteitsrapport |

| Detecteert afdrukproblemen | No | Ja (contrast, gebreken, modulatie, enz.) |

| Gebruiksgeval | Algemene activiteiten (detailhandel, opslag, gezondheidszorg, logistiek) | Barcode kwaliteitscontrole (etiketdrukken, verpakkingslijnen, conformiteitsacontrole) |

Kortom, een scanner controleert of een code kan worden gelezen; een verificator controleert of het correct is afgedrukt.

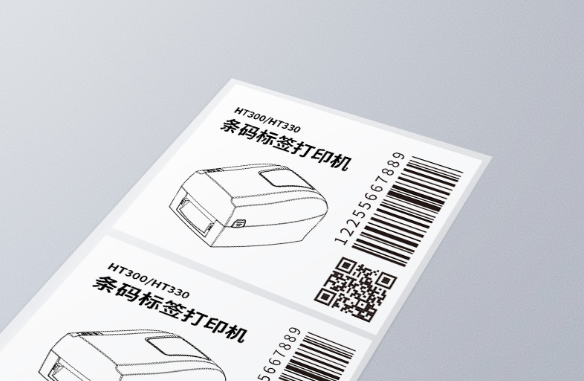

Hanin (HPRT) Barcode Printer met Verifier voor Inline Barcode Kwaliteitscontrole

In gereguleerde industrieën zoals de gezondheidszorg, de automobielindustrie en de voedselproductie is de kwaliteit van barcodes niet onderhandelbaar. Regulerende instanties (zoals de FDA) en grote retailers handhaven streng classificatienormen om traceerbaarheid te garanderen. Het negeren van deze normen leidt vaak tot compliance boetes, verzending afwijzingen en dure product terugroepen.

Handmatige kwaliteitscontroles zijn echter langzaam en onbetrouwbaar. Om dit op te lossen introduceert Hanin een innovatieve oplossing: het barcodesysteem afdrukken en verifiëren.

De Hanin Industrial Barcode met Verifier integreert een geavanceerde OCR-visiemodule rechtstreeks in de afdrukworkflow. Het drukt niet alleen af; het controleert automatisch barcodes, tekst, symbolen en afbeeldingen in realtime, waardoor problemen zoals vervaging of ontbrekende segmenten worden geëlimineerd voordat ze de fabriek verlaten.

- ●100% Inline Barcode Verificatie: inspecteert elke afzonderlijke 1D en 2D barcode automatisch tegen ISO-normen tijdens het afdrukproces.

- ●Geavanceerde defectdetectie: gaat verder dan eenvoudig scannen om karakterfouten, positiefouten, patroonfouten en achtergrondvlekken op te sporen, zodat elk label visueel perfect is.

- ●Foutpreventie in realtime: de machine stopt automatisch en waarschuwt de exploitant als een code van lage kwaliteit of onleesbaar wordt gedetecteerd, waardoor dubbele of defecte etiketten worden voorkomen.

- ●Geautomatiseerde efficiëntie: Ontworpen om in productielijnen te worden ingebed, waardoor handmatig scannen niet nodig is en de arbeidskosten aanzienlijk worden verlaagd.

- ●Brede Industrie Toepassing: Perfect voor Medical Device UDI-etikettering, traceerbaarheid van voedsel en industriële productie.

Belangrijkste kenmerken en voordelen:

Door een consistente A/B-kwaliteit te garanderen, helpt Hanin fabrikanten de naleving van de traceerbaarheid te verbeteren en economische verliezen te vermijden als gevolg van barcodedefecten.

Barcode van Hanin etiketprinter met verifier vertegenwoordigt de toekomst van barcodebeheer. Neem contact met ons op Vandaag meer informatie over onze producten en uw reis naar slimme productie!