Het volledige Direct-to-Fabric printproces & Aanbeveling voor digitale textielprinters

Deze blog legt stap-voor-stap proces uit bij het gebruik van inkjet direct-to-stof drukmachine. Het proces bestaat uit vier hoofdstappen: voorbehandeling, ontwerpvoorbereiding, inkjetdruk en nabehandeling.

Stap 1 Voorbehandeling

Voordat de stof wordt geprint, moet deze voorbehandeld worden. Dit proces omvat het aanbrengen van een chemische coating om ervoor te zorgen dat de inkt goed op de stof hecht.

Doel en functie van voorbehandeling

1. De chemische deklaag kan het vezelcapillair blokkeren, dat het capillaire effect van de vezel aanzienlijk vermindert, voorkomen dat de kleurstof op het oppervlak van de stof drukt, en een duidelijk patroon verkrijgen.

2. De chemische additieven kunnen de combinatie van de kleurstof en de vezel onder de voorwaarde van vochtigheid en hitte bevorderen, om een bepaalde kleurdiepte en kleurechtheid te verkrijgen.

3. Nadat de stof is sizing, kan het effectief de problemen van stof krullen en rimpelen oplossen, en de kwaliteit van de gedrukte stof verbeteren. En het kan voorkomen dat de nozzle beschadigd wordt door de ongelijke stof en het verhoogde deel dat tegen de nozzle wrijft. En de stof wordt stijf, wat handig is voor de direct-to-stofprinter om de stof te voeden.

Stap 2 Voorbereiding van het ontwerp

Ontwerpvoorbereiding is een cruciale stap in direct-to-fabric printen. Het te printen ontwerp moet in een digitaal bestandsformaat zijn dat compatibel is met de drukmachine. En nadat het ontwerp klaar is, kan het naar de digitale textielprinter worden verzonden om af te drukken. Ervaren ontwerpers en drukprofessionals zijn meestal betrokken bij dit proces om ervoor te zorgen dat de uiteindelijke bedrukte stof voldoet aan de gewenste specificaties.

Voordat u het uiteindelijke ontwerp afdrukt, is het vaak een goed idee om het ontwerp te testen op een klein stukje stof om ervoor te zorgen dat het er zoals verwacht uitziet. Dit kan helpen om problemen met kleur, plaatsing of speciale effecten op te vangen voordat u overgaat tot een volledige afdrukrun.

Stap 3 Inkjet afdrukken

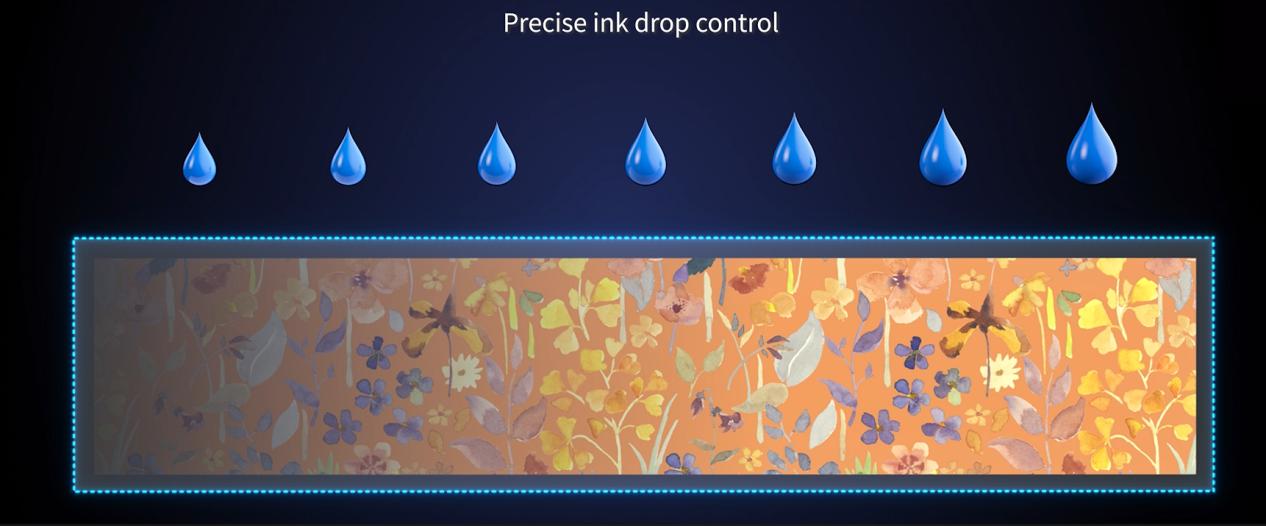

De gecoate stof wordt vervolgens in de digitale stofprinter geladen voor afdrukken met behulp van een speciale inkjettechnologie waarbij de machine inkt of kleurstof spuit met kleine druppeltjes zoals besteld door het ontwerp en de software. Een reeks printkoppen gaan heen en weer over de stof en deponeren druppels inkt in nauwkeurige patronen en kleuren.

De belangrijkste inkttypen zijn reactieve inkt, zure inkt, verspreide inkt, dispersie inkt op hoge temperatuur en pigmentinkt. En het moet worden opgemerkt dat verschillende stoffen verschillende soorten inkt moeten gebruiken.

Reactieve inkt: cellulosevezel (katoen, hennep), cupro, zijde, wol en andere stoffen.

Zuur inkt: zijde, nylon, wol en andere stoffen.

Dispersie inkt/dispersie inkt op hoge temperatuur: polyester polyestervezel, acetaat vezel, polyamide stof

Pigmentinkt: de meeste stoffen

HPRT ontwikkelt en produceert niet alleen digitale textielprinters, maar levert ook inkt voor klanten. HPRT's inkt R&D team bestaat uit professionele technici die geavanceerde R&D concepten, modi en managementsystemen gebruiken. We kunnen inkt ook aanpassen voor speciale prestatievereisten van klanten.

Stap 4 Na behandeling

De nabehandeling is een belangrijke laatste stap in het direct-to-stof drukproces. Zodra de stof is bedrukt, moet deze worden nabehandeld. Het proces omvat meestal stomen, wassen, drogen en uitrekken.

Stomen houdt in dat de stof wordt blootgesteld aan hoge hitte en vochtigheid, wat helpt om de inkt met de stofvezels te verbinden. Dit kan met behulp van een gespecialiseerde stoommachine. De stoomtemperatuur is over het algemeen 102°C-105°C. De stoomtijd varieert afhankelijk van het type stof.

Bijvoorbeeld, de stoomtijd voor katoenstof is over het algemeen 10min-15min. Als de stoomtijd te kort is, zal de kleur van de kleurstof onvoldoende zijn en zal de kleur lichter zijn; Als de stoomtijd te lang is, zal de kleurstof gehydrolyseerd worden en zal de kleuropbrengst afnemen.

Wassen verwijdert overtollige inkt, voorbehandelde chemicaliën of andere verontreinigingen die op de stof kunnen zitten. Afhankelijk van het type inkt en stof kan het wasproces bestaan uit het gebruik van water, wasmiddelen of andere oplosmiddelen.

Droogen en stretchen: Zodra de stof is gewassen en gestoomd, moet het worden gedroogd om overtollig vocht te verwijderen. Dit kan met behulp van een gespecialiseerde droger of door de stof aan de lucht te drogen. Het is belangrijk om ervoor te zorgen dat de stof volledig droog is voordat het wordt gebruikt, omdat het resterende vocht de inkt kan laten lopen of vegen. Reken maakt de breedte van de stof consistent en verbetert de kwaliteit van het afgewerkte product.

Aanbevelen van product HPRT DA188S

De HPRT DA188S is een snelle transportband direct-to-stof digitale textielprinter die is ontworpen voor snelle en efficiënte productie van hoogwaardige aangepaste ontwerpen. De industriële kyocera printkoppen maken een afdruksnelheid van maximaal 1080 vierkante meter per uur mogelijk, waardoor het ideaal is voor het uitvoeren van grote bestellingen in een korte periode.

De printer beschikt ook over high-definition printmogelijkheden, die worden bereikt door het unieke stuurprogramma ontwerp en het ontwerp van het inktvoorzieningssysteem. De printer kan verschillende inkten gebruiken, waaronder zure inkt, reactieve inkt, disperse inkt op hoge temperatuur en pigmentinkt op waterbasis, om heldere, levensechte en levendige afdrukdetails te produceren.

Bovendien is de HPRT DA188S-serie printer ontworpen om energiebesparend en intelligent te zijn, met een automatisch printkopreinigingssysteem, vochtinbrengend systeem en een automatisch transportbandreinigings- en onderhoudssysteem. Deze kenmerken maken de bediening en het onderhoud van de apparatuur eenvoudig, efficiënt en kosteneffectief, waardoor slechts één persoon de machine kan bedienen.

Over het algemeen is de HPRT DA188S-serie een high-end machine om te printen op stof die geschikt is voor bedrijven die snelle en hoogwaardige afdrukmogelijkheden vereisen.

Conclusie

Over het algemeen zijn direct-to-stof drukmachines zeer gespecialiseerde digitale weefselprinters die zorgvuldig kalibratie en onderhoud vereisen om hoogwaardige resultaten te bereiken. Ze bieden echter een aantal voordelen ten opzichte van traditionele weefselafdrukmethoden, waaronder kortere doorlooptijd, lagere instelkosten en de mogelijkheid om zeer gedetailleerde ontwerpen met meerdere kleuren te printen.